¿QUÉ ESTÁS BUSCANDO?

A medida que la densidad de potencia de los gabinetes individuales supera los 20 kW, 30 kW e incluso umbrales superiores, la tecnología de refrigeración líquida se ha convertido en la solución clave para lograr una disipación térmica eficiente y cumplir los objetivos de neutralidad de carbono en centros de datos de alta densidad. La red de tuberías de un sistema de refrigeración líquida es como los vasos sanguíneos del sistema, y las válvulas, como nodos de control clave, desempeñan un papel fundamental en la regulación del flujo, la estabilización de la presión y la protección de la seguridad. Su diseño, selección y rendimiento determinan directamente la eficiencia de refrigeración, la fiabilidad operativa y el coste total del ciclo de vida (TCO) del sistema. Este artículo analiza sistemáticamente los aspectos técnicos y el valor industrial de las válvulas de refrigeración líquida desde cinco dimensiones: la necesidad de su aplicación, la lógica de selección científica, los parámetros técnicos fundamentales, los datos del panorama del mercado y las tendencias de desarrollo futuras, basándose en la experiencia práctica en proyectos de refrigeración líquida en centros de datos.

La necesidad fundamental de las válvulas de refrigeración líquida: "protectores de seguridad" y "gestores inteligentes" del sistema de refrigeración líquida

El funcionamiento continuo y estable del sistema de refrigeración líquida de un centro de datos depende de la regulación precisa y la protección de seguridad que ofrecen las válvulas. Su valor fundamental abarca todo el ciclo de vida del sistema: diseño, gestión de operaciones y gestión de fallos, y se refleja específicamente en tres dimensiones fundamentales:

1. Garantía final para la seguridad del sistema

Los equipos informáticos de los centros de datos tienen una política de tolerancia cero ante fugas de refrigerante. El sellado de la válvula es la primera línea de defensa contra fugas de refrigerante y protege los equipos electrónicos sensibles. Mediante la configuración adecuada de componentes especializados, como válvulas de seguridad y válvulas de retención, se pueden suprimir eficazmente riesgos potenciales como golpes de ariete y sobrepresión, previniendo daños irreversibles en las placas frías de los servidores debido a presiones anormales del sistema. Dado que las placas frías de los servidores suelen estar diseñadas para una resistencia a la presión de entre 0,6 y 0,8 MPa, la válvula debe controlar estrictamente la presión de trabajo del lado secundario (desde la CDU hasta el armario/placa fría) en un rango de 0,3 a 0,6 MPa, estableciendo un sistema de protección de presión gradual.

2. Control preciso de la eficiencia de refrigeración

Un sistema de refrigeración líquida debe adaptar el flujo y la dirección del refrigerante a la carga térmica dinámica del gabinete. Las válvulas GEKO logran esto mediante el control de equilibrio hidráulico, que previene eficazmente la acumulación de puntos calientes localizados o la redundancia de refrigeración. Por ejemplo, las válvulas reguladoras eléctricas instaladas en la salida de la unidad de disco duro (CDU) reciben señales de control del sistema DCIM para ajustar dinámicamente la demanda de caudal de cada gabinete (10-50 L/min). Las válvulas de equilibrio pueden compensar las desviaciones de resistencia en diferentes secciones de la tubería, garantizando un rendimiento de refrigeración uniforme en todos los gabinetes. Esto se correlaciona directamente con el valor de PUE del centro de datos y la estabilidad operativa del equipo.

3. Soporte básico para la conveniencia operativa

Las configuraciones optimizadas de las válvulas GEKO pueden reducir significativamente los costos de operación y mantenimiento del sistema de refrigeración líquida, además de minimizar los riesgos de inactividad. Las válvulas de conexión rápida permiten un modo de mantenimiento "hot-swappable" para los gabinetes, lo que permite el mantenimiento del equipo sin drenar el refrigerante. Las válvulas de bola en las salidas de los gabinetes cuentan con funciones de aislamiento rápido, lo que reduce el tiempo de gestión de fallas en cada gabinete. Las válvulas de ventilación automáticas y las válvulas de drenaje de punto bajo abordan los problemas de acumulación de aire y sedimentación de impurezas, minimizando así el tiempo de inactividad del sistema por fallas y garantizando el funcionamiento ininterrumpido del centro de datos las 24 horas, los 7 días de la semana. Se requiere una gestión operativa regular: las válvulas de ventilación automáticas deben calibrarse trimestralmente para garantizar un escape fluido; las válvulas de regulación eléctrica deben calibrarse anualmente, con desviaciones controladas dentro de ±1% para evitar la distorsión del flujo; los sellos en sistemas líquidos con base de flúor deben reemplazarse cada 3 a 5 años, mientras que los sellos de los sistemas de agua desionizada pueden durar de 5 a 8 años, requiriendo nuevas pruebas de sellado después de su reemplazo.

Lógica de selección científica: adaptación dimensional completa del escenario al requisito

La selección de válvulas de refrigeración líquida debe basarse en las necesidades funcionales, las propiedades del fluido, los niveles de presión del sistema y los escenarios operativos, siguiendo los cuatro principios: adaptación a la ubicación, compatibilidad con el fluido, precisión y control de costos. El enfoque debe centrarse en cubrir los cuatro nodos clave del sistema de refrigeración líquida y adaptar los siete tipos principales de válvulas GEKO.

1. Esquema de configuración de válvulas para cuatro ubicaciones clave

- Unidad de salida de la bomba: Utilice una configuración estandarizada de "Válvula de compuerta + Válvula de retención silenciosa + Sensor de presión". La válvula de compuerta ofrece una pérdida de presión mínima en estado completamente abierto y garantiza un aislamiento fiable durante el mantenimiento de la bomba. La válvula de retención silenciosa, con la ayuda de un resorte, evita el reflujo del refrigerante tras el apagado de la bomba y suprime los golpes de ariete en el impulsor.

Entrada y salida de la unidad de distribución de refrigeración (CDU): En la entrada, instale un filtro tipo Y de malla 100-200 y un manómetro para eliminar las impurezas del refrigerante y evitar la obstrucción de microcanales en los servidores. La salida debe contar con una válvula reguladora eléctrica y un caudalímetro para el control del circuito de flujo. La tubería de derivación debe incluir una válvula de equilibrio manual para la calibración hidráulica durante la depuración del sistema y como vía de flujo de respaldo en caso de fallo.

- Tubería de derivación del gabinete: La entrada debe estar equipada con una válvula de equilibrio manual (para escenarios estándar) o una válvula de equilibrio automática (para centros de computación de alta gama). La salida debe estar equipada con una válvula de bola para lograr un aislamiento rápido del gabinete. El diámetro de la válvula debe coincidir exactamente con el caudal nominal del gabinete para garantizar que la demanda de refrigeración coincida con la capacidad de flujo.

Puntos altos y bajos del sistema: En los puntos altos, instale una válvula de ventilación automática para expulsar el aire acumulado en la tubería y evitar obstrucciones de gas y cavitación. En los puntos bajos, instale una válvula de bola o de compuerta como válvula de drenaje para la evacuación del sistema, la limpieza de impurezas y las tareas de mantenimiento.

2. Siete tipos principales de válvulas GEKO, características y escenarios de aplicación

| Tipo de válvula | Función principal | Escenario de aplicación | Ventajas principales |

|---|---|---|---|

| Válvula de bola | Apagado manual, aislamiento rápido | Salidas de armarios, tuberías de drenaje | Diseño de paso completo con mínima resistencia al flujo y rendimiento de sellado sin fugas |

| Válvula solenoide | Encendido y apagado automático rápido, apagado de seguridad | Circuitos de conmutación de ramas y de parada de emergencia | Tiempo de respuesta ≤50ms, fuente de alimentación segura de 24 VCC, bajo consumo de energía (3-5 W) |

| Válvula reguladora eléctrica | Control de flujo/presión de precisión | Sede de la CDU, sucursales de control regionales | Precisión de control de posición de la válvula ≤±1 %FS, compatible con Modbus/BACnet |

| Controlador de el volumen | Previene el reflujo | Salidas de bombas, final de ramales | El tipo silencioso asistido por resorte suprime eficazmente el golpe de ariete, con una presión de apertura tan baja como 0,05 bar. |

| Válvula de equilibrio | Ajuste del equilibrio hidráulico | Entradas de gabinete, sucursales regionales | Equipado con interfaces de medición de presión G1/4/G3/8, admite bloqueo de ángulo y calibración de flujo. |

| Válvula de seguridad/alivio | Protección contra sobrepresión, liberación de presión | Tubería principal, unidad CDU | Precisión de presión establecida ±3%, cumple con la certificación ASME BPVC Sección VIII o PED |

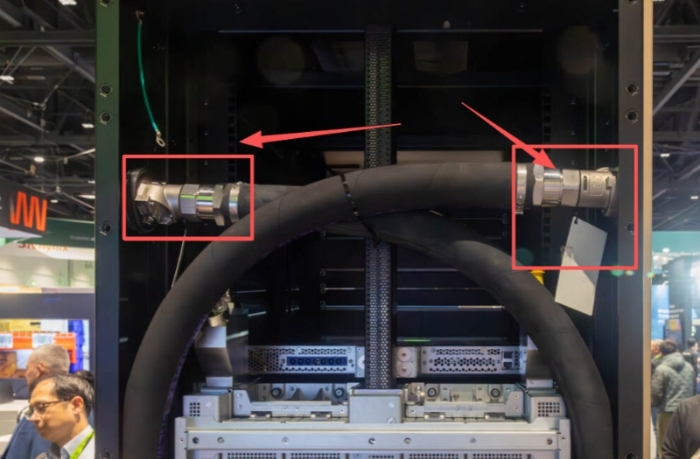

| Válvula de conexión rápida | Mantenimiento intercambiable en caliente, conexión rápida | Entrada/salida del gabinete | Mantenimiento sin vaciar el sistema, alta confiabilidad de sellado, estándar para entornos de alta densidad |

3. Principios básicos de selección de materiales: compatibilidad del medio primero

La compatibilidad del material de la válvula con el refrigerante es fundamental para garantizar un funcionamiento estable a largo plazo. Debe evitarse la corrosión de los materiales, la dilatación de las juntas y la acumulación de impurezas. El plan de adaptación de materiales para diferentes medios de refrigeración es el siguiente:

- Agua desionizada: El cuerpo de la válvula debe ser de acero inoxidable 304/316 y las juntas deben ser de EPDM o caucho fluorado. Se debe evitar el latón para evitar la precipitación de elementos de zinc y la contaminación del refrigerante.

- Solución de etilenglicol: El cuerpo de la válvula debe estar hecho de acero inoxidable 316 para mejorar la resistencia a la corrosión, y los sellos deben ser de caucho de nitrilo o caucho fluorado, con el foco puesto en la confiabilidad del sellado en condiciones de baja temperatura.

- Líquidos Fluorados Aislantes: El cuerpo de la válvula debe ser de acero inoxidable 316 o acero al carbono recubierto de níquel, y los sellos deben ser de caucho fluorado o caucho perfluoroéter (FFKM), con una prueba de remojo de compatibilidad de 72 horas antes de su uso.

- Aceites Minerales: El cuerpo de la válvula puede ser de acero al carbono o acero inoxidable, con sellos adaptados a fluorocaucho o PTFE, considerando el impacto del coeficiente de expansión del medio en el desempeño del sello.

4. Errores comunes en la selección y puntos clave que hay que evitar

En la ingeniería práctica, la selección de válvulas es propensa a malentendidos. Los problemas clave que se deben evitar incluyen:

Al confundir la "presión de trabajo" con la "presión de diseño", la selección de válvulas basándose únicamente en la presión de trabajo genera un margen de presión insuficiente. La selección debe basarse estrictamente en la presión de diseño (presión de trabajo × factor de seguridad de 1,1-1,2).

- Se ignora la compatibilidad a largo plazo entre los sellos y los líquidos fluorados, y se realizan únicamente pruebas a corto plazo antes del uso. Los proveedores deben proporcionar informes de pruebas de inmersión de 72 horas realizadas por terceros para verificar que no haya hinchazón ni envejecimiento.

- Las válvulas de equilibrio no cuentan con interfaces de medición, lo que impide cuantificar con precisión los ajustes hidráulicos en etapas posteriores. Asegúrese de incluir interfaces de medición de presión estándar G1/4 o G3/8 en la selección.

- Buscar ciegamente válvulas "totalmente importadas", ignorando los casos de referencia de las marcas nacionales. Para proyectos de modernización, priorizar la selección de marcas nacionales con experiencia en proyectos en Norteamérica o Oriente Medio para equilibrar costo y confiabilidad.

Parámetros técnicos básicos: indicadores clave que determinan el rendimiento de la válvula

Las válvulas de refrigeración líquida para centros de datos requieren una mayor precisión de control y fiabilidad operativa que las utilizadas en los sectores tradicionales de HVAC o de petróleo y gas. Deben cumplir con el nivel de servicio del centro de datos y las necesidades operativas a largo plazo, con indicadores clave clasificados en dos categorías: parámetros básicos generales y parámetros especializados.

1. Parámetros generales del núcleo (esenciales para todos los tipos de válvulas)

- Tasa de fuga: Las fugas externas deben cumplir con los estándares de tolerancia cero, con una tasa de fuga del espectrómetro de masas de helio de <1×10⁻⁹ Pa·m³/s. La fuga interna de las válvulas de cierre debe cumplir con la norma ANSI Clase VI o superior, sin fugas detectables en sistemas de agua ultrapura o con fluoruro líquido.

- Resistencia a la presión: La presión de trabajo debe cubrir la presión de diseño del sistema (normalmente de 0,5 a 6 bar), con un margen de seguridad de 1,5 a 2 veces. La presión de diseño del sistema no suele superar los 1,6 MPa, y la válvula debe soportar altas presiones transitorias (golpe de ariete) de 1,3 a 1,5 veces.

- Fiabilidad y vida útil: El tiempo medio entre fallos (MTBF) debe cumplir con el requisito de vida útil de 10 años del centro de datos, con un ciclo mecánico de las válvulas eléctricas y solenoides de al menos 100.000 ciclos. El nivel de protección del actuador debe ser como mínimo IP65, e IP66/IP67 para entornos de humedad extrema.

Limpieza: La tubería interna debe estar lisa y sin puntos muertos. El sistema debe someterse a una limpieza de precisión antes del envío, con una limpieza de partículas de NAS 1638 Clase 6 o superior para evitar obstrucciones de microcanales en los servidores.

- Temperatura de funcionamiento: La válvula debe adaptarse a un rango de funcionamiento estándar de 5 ℃ a 60 ℃ para sistemas de refrigeración líquida, con soporte para temperaturas de hasta 80 ℃ o más en escenarios de retorno de alta temperatura.

2. Parámetros especializados (requisitos básicos específicos del tipo)

- Válvula reguladora eléctrica: Debe admitir señales de control analógicas de 0-10 V CC/4-20 mA y puede equiparse con Modbus, BACnet y otros protocolos de comunicación digital. El valor de Kv debe calcularse con precisión en función del caudal de diseño y la caída de presión admisible.

- Electroválvula: Alimentada por una tensión segura de 24 VCC, con posiciones de seguridad en modo normalmente cerrado (NC) o normalmente abierto (NA). Tiempo de respuesta ≤50 ms y cumple con las certificaciones UL, CE y RoHS.

- Válvula de equilibrio: Equipada con interfaces de medición estándar G1/4 o G3/8. El fabricante debe proporcionar una curva de valor KV de apertura calibrada por terceros y una función de bloqueo para evitar que un funcionamiento incorrecto afecte el equilibrio hidráulico.

- Válvula de seguridad: La presión de tarado debe ser de 1,1 a 1,2 veces la presión máxima de trabajo del sistema, con una capacidad de descarga igual o superior al caudal máximo de salida de la unidad de bombeo. Debe cumplir con la certificación ASME BPVC Sección VIII (norma estadounidense) o PED 2014/68/UE (norma europea).

3. Estándares de prueba y aceptación

Las válvulas deben someterse a rigurosos procedimientos de prueba y aceptación para garantizar que cumplan con los requisitos de ingeniería. Los procesos y estándares principales son los siguientes:

1. Prueba de fábrica: La presión de prueba de resistencia debe ser 1,5 veces la presión de diseño. La válvula debe mantenerse a presión durante 30 minutos sin fugas ni deformaciones. La prueba de sellado utiliza un espectrómetro de masas de helio para la detección de fugas, con una tasa de fuga de <1×10⁻⁹ Pa·m³/s.

2. Aceptación en obra: Verificar el modelo de la válvula, el material, los documentos de certificación y la consistencia del diseño. En el caso de las válvulas de llave, realizar nuevas comprobaciones de sellado y probar las válvulas eléctricas para comprobar la respuesta a la señal de control y la precisión de la posición de la válvula.

3. Integración y aceptación del sistema: Verificar la fiabilidad de la interacción de las válvulas con el sistema DCIM. Las válvulas de seguridad deben calibrarse in situ para garantizar una liberación de presión oportuna en condiciones de sobrepresión.

Tendencias futuras: aceleración de la inteligencia, la estandarización y la sustitución doméstica

1. Tendencias técnicas: actualizaciones inteligentes y modulares

Las válvulas de refrigeración líquida se están actualizando hacia la digitalización y la modularidad, con las siguientes tendencias principales:

- Integración inteligente: al incorporar sensores y módulos de comunicación, las válvulas permiten el monitoreo en tiempo real del estado de la válvula, advertencia de fallas y control remoto, profundamente integrado en el sistema de gestión DCIM.

Diseño modular: Simplifica la integración y expansión de sistemas. Las válvulas de conexión rápida se han convertido en un estándar en los centros de datos de alta densidad.

- Mejoras en los componentes principales: Los actuadores están evolucionando hacia un bajo consumo de energía y altos niveles de protección. La autonomía del chip y del algoritmo de control se ha convertido en la clave de la competitividad de las empresas.