Los 8 principales fabricantes mundiales de válvulas industriales

Nov 30, -0001

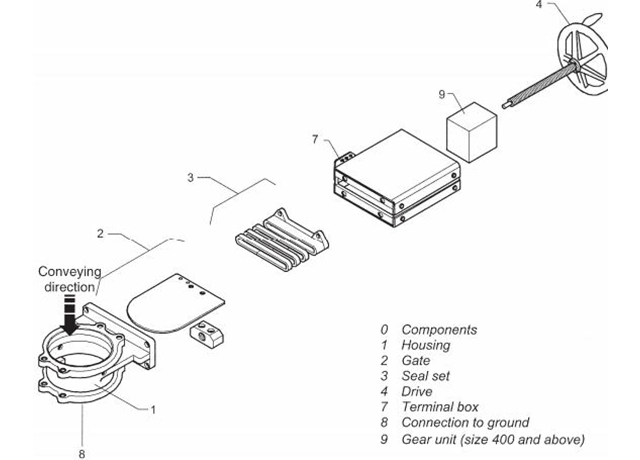

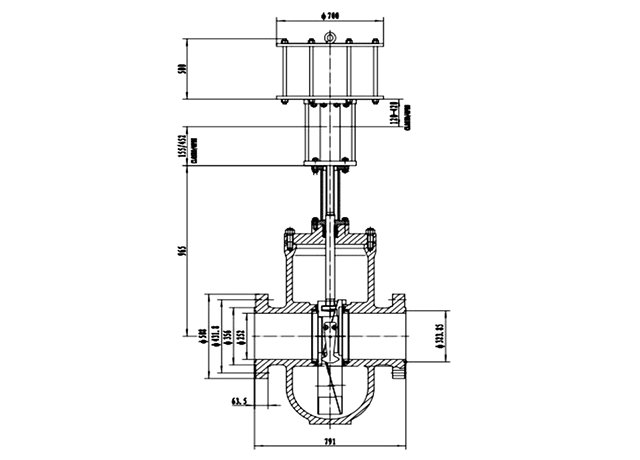

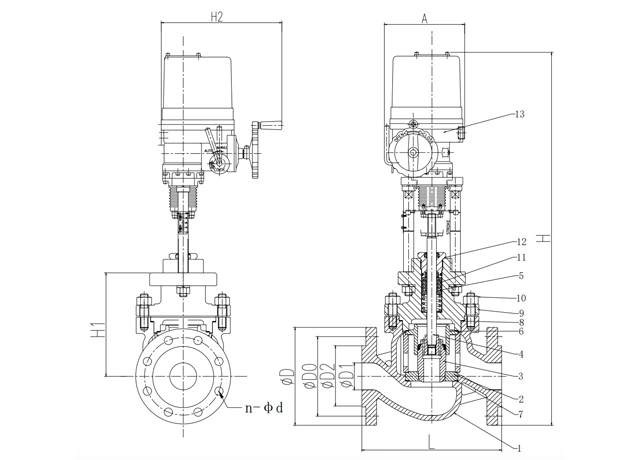

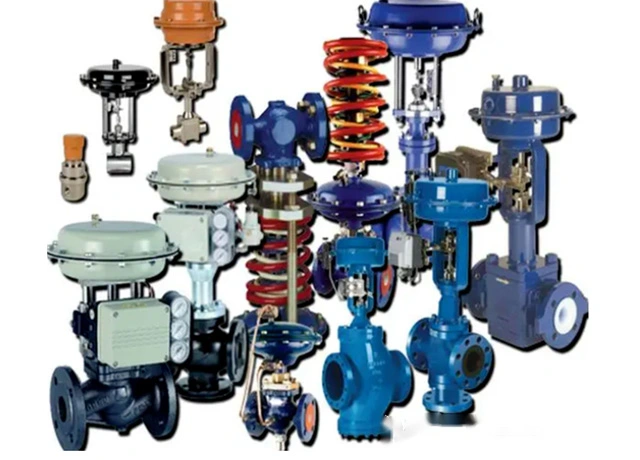

Según un informe conjunto de investigación de mercado, se prevé que el mercado mundial de válvulas industriales crezca de 585.479 millones de dólares en 2020 a 936.649 millones de dólares en 2028, con una tasa de crecimiento anual compuesto del 6,0 %. Hoy, analizaremos a los 8 principales fabricantes de válvulas industriales del mundo en 2023. 01. Emerson (América) Emerson es un proveedor líder mundial de soluciones de automatización y tecnología industrial. Fundada en 1890 en Estados Unidos, cuenta con una trayectoria de 133 años. Comprometida con el desarrollo de soluciones industriales innovadoras para diversos sectores, se destaca como empresa líder en control industrial, automatización, gestión de procesos y control de fluidos. Emerson posee numerosas marcas, entre las que destaca FISHER, marca líder en el sector de válvulas, que se distingue por su característico recubrimiento verde. 02.FLOWSERVE (América) Flowserve es una empresa consolidada y en constante evolución, con una historia que se remonta a 1790 en Londres, Reino Unido. Con un legado de más de 200 años, supera en un siglo la historia de Emerson. Hoy en día, Flowserve cotiza en bolsa, tiene una facturación anual superior a los 4.000 millones de dólares y cuenta con una plantilla de más de 17.500 empleados. Sus operaciones se extienden a más de 50 países y regiones, con más de 300 sucursales en todo el mundo. Su ámbito de negocio abarca bombas, componentes de sellado, válvulas, accionamientos e instrumentos, dispositivos de recuperación de energía, sistemas hidráulicos de descarbonización y más. A diferencia de FISHER, FLOWSERVE prefiere utilizar pintura roja y blanca en sus actuadores y válvulas. A continuación se muestran imágenes de referencia de los productos de válvulas de FOS. 03. KSB (Alemania) 04.KITZ (Japón) KITZ es uno de los mayores fabricantes de válvulas de Japón. Fundada en 1951, fue la primera empresa japonesa en utilizar una prensa de forja en caliente para latón. El Grupo KITZ se compone de tres segmentos de negocio principales: la fabricación de válvulas, la fabricación de barras de latón y otros negocios. La fabricación de válvulas representa más del 80 % de las ventas totales. Las válvulas KITZ tienen una amplia aplicación en diversas industrias, como la petrolera, la química, la farmacéutica y la energética, entre otras, con un crecimiento constante de las ventas en el mercado nacional. El proceso de producción de válvulas en KITZ incluye… (Texto externo: https://mp.weixin.qq.com/s/K9TIR43NQLD_zLFLVimjxg) 05. VELAN (Canadá) Velan es un fabricante internacional de válvulas con sede en Canadá, fundado en 1950. Es uno de los principales fabricantes mundiales de válvulas industriales, especializado en válvulas de bola, de compuerta, de globo y de retención forjadas, así como en purgadores de vapor. Las válvulas de Velan operan principalmente en industrias críticas, es decir, bajo condiciones de alta presión, alta temperatura o baja temperatura, y ocupan posiciones destacadas en sectores como el petróleo, el gas natural, la energía nuclear, entre otros. El acuerdo de adquisición entre Flowserve y Velan ha sido rescindido. 06. Bray (América) Bray es un fabricante estadounidense de válvulas industriales y sistemas de control, fundado en 1986. Es uno de los líderes mundiales en la fabricación de productos y accesorios para el control de flujo y la automatización. Sus principales productos incluyen actuadores, válvulas de bola, válvulas de mariposa, válvulas de retención, válvulas de guillotina y otros accesorios. La mayoría de sus productos se utilizan en sectores como el de combustibles alternativos, petroquímico, alimentario, industrial, marítimo, minero y metalúrgico, petrolero y gasístico, farmacéutico y biotecnológico, de generación de energía, de celulosa y papel, así como en el tratamiento de aguas y aguas residuales. 07.IMI (Reino Unido) La historia de IMI se remonta a 1862 y es una multinacional fabricante industrial con sede en el Reino Unido. La división de válvulas está gestionada por IMI Critical Engineering, una empresa especializada en la producción de válvulas y actuadores de alta especialización diseñados para temperaturas y presiones extremas, así como para entornos industriales muy abrasivos o corrosivos. 08.AVK (Dinamarca) AVK se fundó en 1941, centrándose inicialmente en la producción de compresores para equipos de refrigeración y congelación. El Grupo AVK se divide en tres segmentos de negocio principales: AVK Water, AVK Industrial y AVK Advanced Manufacturing. AVK Water presta servicios principalmente a los sectores de suministro de agua, suministro de gas, tratamiento de aguas residuales y extinción de incendios, ofreciendo una amplia gama de válvulas, hidrantes y accesorios. AVK Industrial, con empresas como Orbinox, InterApp y Wouter Witzel, proporciona soluciones integrales de válvulas a clientes de los sectores de tratamiento de aguas, generación de energía, petróleo y gas, marítimo, celulosa y papel, minería y química. Válvulas de control GEKO Las válvulas GEKO son reconocidas por su precisión, fiabilidad y diseño innovador en sistemas de control de fluidos. Fabricadas con tecnología de vanguardia e ingeniería superior, las válvulas GEKO destacan por proporcionar una regulación precisa y eficiente de diversos fluidos en procesos industriales. Ya sea para optimizar caudales, mantener la presión o garantizar un control preciso de la temperatura, las válvulas de control GEKO sobresalen por su rendimiento excepcional. Con un compromiso con la calidad y un enfoque en satisfacer los requisitos más exigentes de la industria, GEKO sigue siendo una opción de confianza para aplicaciones críticas donde el control preciso de fluidos es fundamental. Mejore sus sistemas de manejo de fluidos con las válvulas de control GEKO y experimente la máxima excelencia en tecnología de válvulas de control.

LEER MÁS